Uno de los principales desafíos de todo proyectista de sistemas de refrigeración es, sin duda, la selección de la tubería para un correcto desempeño del sistema.

Uno de los principales desafíos de todo proyectista de sistemas de refrigeración es, sin duda, la selección de la tubería para un correcto desempeño del sistema.

por Alonso Amor*

Para realizar esta tarea uno de los parámetros que debe ser considerado es la pérdida de carga generada a lo largo de todo el circuito frigorífico. La pérdida de carga (o caída de presión) es el diferencial de presión medido en dos diferentes puntos del sistema.

Existen puntos donde una caída de presión es necesaria como es el caso de la válvula de expansión, sin embargo, un diferencial de presión en otros componentes no es deseable debido a que dichas perdidas ocasionarán un desempeño ineficiente del sistema generando un consumo energético mayor para el usuario final.

Las caídas de presión son totalmente inevitables, ya que todo fluido desplazándose dentro de un volumen delimitado tendrá un diferencial de presión ocasionado por la resistencia del medio representada por la fricción, siendo que, cuanto mayor sea la longitud de la tubería mayor será este diferencial. La regla es simple, una mayor velocidad implica una mayor pérdida y un diámetro menor mayor velocidad.

Si aplicamos estrictamente el enunciado anterior, la tubería con un diámetro mayor siempre será la mejor, ya que así tendremos menores velocidades y menores pérdidas, ocasionando una eficiencia mayor. Pero cuando comenzamos a pensar desde un punto de vista práctico, cuanto mayor el diámetro, mayor es la demanda de fluido refrigerante y con esto llegamos a nuevos problemas ya que una carga excesiva es siempre una complicación para el control de líquido, además, desde la óptica del usuario final, la utilización de diámetros mayores siempre será una inversión mayor y esto puede inviabilizar la instalación.

Se debe tener presente que dentro de una tubería no es solamente refrigerante lo que está circulando, existe también una porción de aceite que en combinación con el refrigerante deberá regresar con seguridad al compresor. Para conseguir esto debemos garantizar velocidades suficientemente altas que promuevan un arrastre correcto del aceite, siendo que, altas velocidades traerán como consecuencia mayores caídas de presión.

Debido a la complexidad del problema, no existe una ecuación o método exacto que otorgue como resultado el diámetro de tubería que debe ser utilizado en cada uno de los segmentos del circuito, es por esto que el proyectista debe conocer los principios de selección y aplicarlos de manera correcta buscando siempre un adecuado funcionamiento del sistema.

Línea de succión

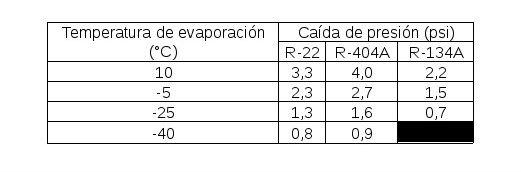

La línea de succión es el segmento del ciclo en donde es más crítica la correcta selección de la tubería ya que toda caída de presión en este trecho generará una mayor relación de compresión afectando directamente a la eficiencia del sistema. La selección de esta línea debe basarse en la caída de presión equivalente a 1,1 °K tomando como referencia la temperatura de evaporación del sistema (ver tabla 1).

La tubería debe seguir el camino más directo posible evitando la instalación de curvas innecesarias que pueden generar una pérdida de presión adicional. De igual manera deben ser evitados todos aquellos componentes que no sean totalmente necesarios para el funcionamiento de la aplicación, como es el caso de válvulas reguladoras de presión o filtros no especificados.

Tabla 1: Caída de presión equivalente a 1,1 K en diferentes temperaturas de evaporación

La línea de succión es también el punto en donde el proyectista debe de ser más cuidadoso con la relación existente entre caída de presión y velocidad del fluido ya que el refrigerante en estado gaseoso posee una densidad baja dificultando el arrastre de aceite. Velocidades típicas para el dimensionamiento de la línea de succión van de los 5 hasta los 10 m/s, siendo que en trechos ascendentes la velocidad nunca deberá de ser menor que 7,5 m/s.

En sistemas en donde la línea de succión sea muy larga existirán situaciones en las cuales será necesario tomar una decisión entre mantener poca caída de presión con bajas velocidades, o aumentar la velocidad (con mayores pérdidas) buscando un mejor arrastre del aceite. En estas situaciones siempre debe ser seleccionada la tubería que ofrezca una velocidad adecuada, mismo que la eficiencia sea castigada, ya que será siempre mejor tener un sistema un poco menos eficiente con un correcto retorno de aceite que un sistema con baja caída de presión sin lubricación o problemas en la transferencia de calor.

Línea de descarga

En la refrigeración comercial muchas veces no es necesario que el proyectista realice un cálculo de pérdida de carga en la línea de descarga ya que dicha línea es dimensionada por el fabricante dentro del conjunto de la unidad condensadora. Además, en estos sistemas acoplados la longitud de la línea no es considerable por lo que las perdidas de presión o arrastre de aceite no serán un problema.

Sin embargo, existen sistemas con condensador remoto en donde es necesario realizar un análisis de caída de presión. Como regla general, la tubería de estos sistemas debe ser dimensionada para una pérdida de presión no mayor que 5 psi. Velocidades típicas para la selección de la línea de descarga van de los 10 hasta 13 m/s. Se debe tener especial atención para nunca seleccionar diámetros que generen velocidades superiores a 15 m/s ya que en este punto la línea puede comenzar a presentar vibración excesiva y altos niveles de ruido.

Línea de líquido

En contraste con las otras líneas, la línea de líquido es un segmento del sistema de refrigeración que no transporta (o no debería) refrigerante en estado gaseoso. Por este motivo la velocidad del fluido no es un factor primordial para el correcto funcionamiento de la instalación ya que el aceite se mezcla completamente con el refrigerante líquido.

La función de la línea de líquido es abastecer a la válvula de expansión con un flujo constante de refrigerante sub-enfriado. Para realizar esta tarea, es necesario que durante el paso del fluido en la tubería no exista una condición de saturación producto de caídas de presión. La saturación de refrigerante en la línea de líquido ocasionará un desempeño deficiente del sistema como secuencia de una operación deficiente de la válvula de expansión.

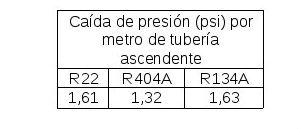

Comúnmente los trechos horizontales de la tubería no son un problema en términos de caída de presión, por lo contrario, los segmentos ascendentes necesitan de especial atención. Altas pérdidas de carga en segmentos ascendentes son inevitables, la tabla 2 muestra la caída de presión por metro de tubería ascendente. Para evitar un desempeño pobre del sistema debe garantizarse que el sub-enfriamiento en la línea de líquido sea suficiente para que mismo con pérdida de carga, el fluido no sufra saturación.

Tabla 2: Caída de presión por metro de tubería ascendente para distintos refrigerantes

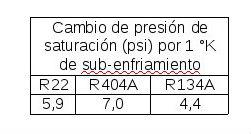

El sub-enfriamiento de cada sistema es variable dependiendo de cada aplicación, condensadores enfriados por aire ofrecen comúnmente un sub-enfriamiento de 3 hasta 6 °K. Si debido a una alta caída de presión el sistema necesita de sub-enfriamiento adicional, deberá ser acoplado otro método sub-enfriamiento auxiliar. La tabla 3 muestra el cambio de presión de saturación por cada grado de sub-enfriamiento.

Tabla 3: Cambio de presión de saturación por cada grado de sub-enfriamiento para distintos refrigerantes basados en una temperatura de líquido de 40°C

Por ejemplo, una tubería de líquido ascendente de 7 metros utilizando R404A tendrá una caída de presión de 9,24 psi (ver tabla 2), si el condensador otorga un sub-enfriamiento de 3 °K el sistema soporta 21 psi de caída de presión sin generar una condición de saturación (ver tabla 3). En este caso no será necesario ningún otro método de sub-enfriamiento adicional.

Otros factores como filtros sucios, exceso de válvulas de servicio o válvulas solenoides deben de ser evitados para no generar una caída de presión excesiva, que traerá saturación del fluido también conocida como “flash gas”.

En términos de velocidad del refrigerante, sólo debe ser verificado que la línea de líquido sea proyectada con valores inferiores a 1,5 m/s para evitar el fenómeno conocido como golpe de ariete, el cual puede presentarse después del accionamiento de válvulas solenoides.

Recomendaciones generales

Para un correcto funcionamiento del sistema deben ser considerados los siguientes factores en la selección de la tubería.

- Utilizar siempre tubería de cobre tipo L o K

- Nunca seleccionar los diámetros de las líneas tomando como base las conexiones de la unidad condensadora o evaporador

- Si se utilizan tablas de selección, verificar que las condiciones de cálculo de las mismas estén de acuerdo con el sistema que está siendo proyectado

- Buscar siempre que la tubería tenga la trayectoria más directa posible

- Evitar la utilización de accesorios no necesarios

*Alonso Amor – coordinador de ingeniería de aplicación de Heatcraft Brasil.

Tecnología, eficiencia e innovación en el Precongreso HVAC Virtual 2025

Internacional. Como antesala del Congreso Académico de Refriaméricas 2025, se realizará el próximo 8 de julio el Precongreso HVAC Virtual, una jornada técnica gratuita que reunirá a expertos y...

Chile lidera con enfoque de género en cita regional sobre el Protocolo de Montreal

Costa Rica. En el marco de la Reunión de Redes de Oficiales Nacionales de Ozono de América Latina, realizada del 17 al 19 de junio y organizada por el Programa de las Naciones Unidas para el Medio...

ASHRAE lanza su Plan Estratégico 2025–2028 para acelerar la transformación de edificios saludables y sostenibles a nivel mundial

Estados Unidos. ASHRAE presentó oficialmente su Plan Estratégico 2025–2028, con el objetivo de impulsar un entorno construido más saludable, sostenible y resiliente. La hoja de ruta se centra en el...

Senado de EE.UU. aprueba proyecto de ley que elimina incentivos fiscales clave para el sector HVAC

Estados Unidos. El Senado de Estados Unidos aprobó este lunes en la noche un controvertido proyecto de ley que elimina cuatro incentivos fiscales utilizados ampliamente por la industria HVAC,...

Se anuncian los finalistas del CALA Awards 2025 a la mejor instalación HVAC/R en Latinoamérica

Internacional. Los proyectos más innovadores y sostenibles en climatización y refrigeración han sido seleccionados como finalistas del CALA Awards 2025, el galardón más importante del sector HVAC/R...

Día Mundial de la Refrigeración: tecnología esencial para la vida moderna y el desarrollo sostenible

Internacional. Cada 26 de junio se conmemora el Día Mundial de la Refrigeración, una fecha que busca reconocer el papel fundamental que desempeña esta tecnología en la salud, la alimentación, el...

Midea celebra su Partner Summit HVAC Latin America 2025 y presenta hoja de ruta para liderar el sector en la región

Brasil. Con la participación de 170 representantes de 18 países, Midea llevó a cabo la segunda edición de su HVAC Latin America Partner Summit en el Grand Hyatt Hotel de São Paulo. El evento reunió...

Webinar: Bombas VMS en sistemas de circuito cerrado ventajas y desventajas

Tema: Bombas VMS en sistemas de circuito cerrado ventajas y desventajas. Por: Héctor José Ordóñez A., Regional Sales Manager, Systems, Central America, Andean & Caribbean - Armstrong Fluid...

RefriAméricas 2025: disponible el programa académico y vigente el descuento en registro

República Dominicana. A poco más de un mes de su realización, RefriAméricas 2025 continúa avanzando en su agenda. El evento, que se celebrará los días 23 y 24 de julio en Santo Domingo, República...

Nueva Junta Directiva liderará ADOMTRA para el periodo 2025-2027

República Dominicana. La Asociación Dominicana de Técnicos en Refrigeración y Acondicionadores de Aire anunció la conformación de su nueva Junta Directiva para el periodo 2025-2027, elegida durante...

Para una unidad condensadora de 20 HP evaporando a -5ºC con 41,5 Kw R404A qué margen de potencia debemos tener en cuenta para una longitud de tubería entre evaporador y unidad condensadora de 25/30 mts ?

Aparte claro de tener en cuenta suficiente carga de refrigerante y controlar nivel de aceite. El equipo incorporará separador de líquido, separador de aceite, bypass de arranque (con válvula de retención) y presostatos de seguridad.

Muchas gracias