En el cuarto capítulo del especial sobre compresores, llegamos al concepto del compresor de un solo tornillo, un sistema que ya no se considera como experimental sino como una tecnología comprobada.

por Germán Robledo*

En el cuarto capítulo del especial sobre compresores, llegamos al concepto del compresor de un solo tornillo, un sistema que ya no se considera como experimental sino como una tecnología comprobada.

por Germán Robledo*

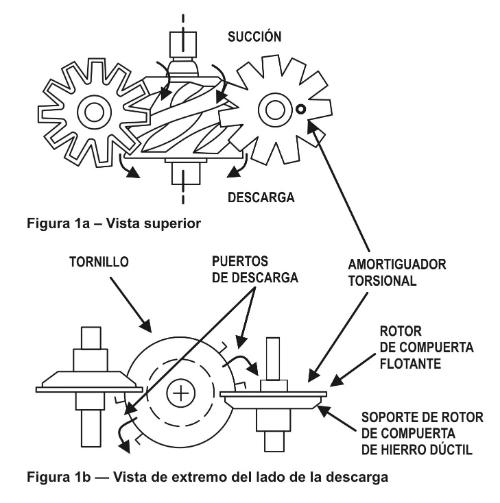

El compresor de un solo tornillo es una máquina giratoria, a inyección de aceite, de desplazamiento positivo. Comprende un tornillo ranurado helicoidal central, con un par de rotores de compuerta con dientes en forma de estrella planos a los costados (ver las figuras la y lb). Los rotores de compuerta se engranan con el tornillo y forman una pared o sello de la cámara de compresión. El mono tornillo puede considerarse como dos compresores en uno, ya que cada lado del compresor funciona como un compresor independiente. Por una revolución del tornillo, se produce el ciclo de compresión y descarga a ambos lados de la máquina.

El resultado de este compresor de dos lados es que las fuerzas radiales sobre el tornillo, debidas a la presión del gas, se equilibran. Además, el lado de la descarga del tornillo incorpora un sello de laberinto que permite que tanto el extremo de succión como el de descarga del tornillo se mantengan a la presión de succión. Además, las fuerzas del gas dentro de las hélices del tornillo no producen cargas axiales desequilibradas. Como resultado, las cargas axiales se mantienen en un mínimo.

De este modo, los cojinetes para el tornillo tienen carga liviana, lo cual se traduce en un ciclo de vida prolongado. Los cojinetes en los rotores de compuerta transportan una carga axial excéntrica debido a la presión a lo largo de las hojas de los rotores de compuerta que se engranan con el tornillo. Sin embargo, estas cargas son también relativamente livianas, proporcionando un ciclo de vida prolongado a los cojinetes de los rotores de compuerta.

La lubricación de los cojinetes en el compresor de un solo tornillo está simplificada por el hecho de que todos los cojinetes se encuentran en regiones de baja presión. Esto significa que pueden ser lubricados sin necesidad de una bomba de aceite. La diferencia de presión a lo largo del compresor de la succión a la descarga es adecuada para proporcionar el flujo de aceite requerido a los cojinetes.

Los rotores de compuerta se producen en dos piezas que comprenden una parte flotante de compuesto liviano y un soporte de hierro dúctil para transportar las cargas. (Ver las figuras 1a y 1b.) Estas dos piezas no están sujetadas de manera rígida sino que pueden girar una con respecto a la otra dentro de los límites de un amortiguador torsional, de ahí el término de "rotor de compuerta flotante" para la pieza de compuesto liviano. El razonamiento que respalda este diseño es reducir las fuerzas impulsoras entre el tornillo y los rotores de compuerta.

Al impulsar la parte masiva del rotor de compuerta a través de un amortiguador torsional (resorte), las aceleraciones durante las puestas en marcha y las paradas no producen grandes fuerzas impulsoras entre el tornillo y las compuertas. Esto es importante para la vida útil y la confiabilidad de los rotores de compuerta. También inherente al compresor de un solo tornillo es la transferencia mínima de torsión (y así mínimas fuerzas impulsoras) entre el tornillo y el rotor de compuerta durante el funcionamiento a velocidad constante. Las fuerzas requeridas para impulsar los rotores de compuerta sólo se deben a la fricción en los cojinetes y al arrastre viscoso del aceite. Los rotores de compuerta no tienen que superar fuerzas de presión de gas diferencial en el sentido del giro.

El tornillo es maquinado, de hierro fundido de alta calidad. Éste, combinado con los rotores de compuerta de compuesto plástico, resulta en características de bajo desgaste cuando se combina con la lubricación hidrodinámica que proporciona la inyección de aceite. El tornillo tiene seis ranuras y cada rotor de compuerta tiene once dientes acoplados. Esto resulta en una velocidad de giro para los rotores de compuerta de 6/11 veces la velocidad de giro del tornillo. El motivo primario para esta combinación de ranuras y hojas es para la "búsqueda" de la acción de los dientes, es decir, cada hoja del rotor de compuerta se engrana sucesivamente con cada ranura del tornillo. Esto elimina la necesidad de combinar selectivamente una hoja de rotor de compuerta en particular con una ranura del tornillo en particular durante el armado.

Como en un compresor de doble tornillo, el tornillo único requiere ajustes de funcionamiento cerrados para el sellado. Esto, a su vez, requiere una maquinación muy precisa de los componentes clave. La inyección de aceite se usa para sellar los ajustes, lubricar las piezas móviles y enfriar la descarga del compresor.

El compresor de un solo tornillo, similar al de doble tornillo, funciona con puertos de succión y de descarga, eliminando la necesidad de válvulas, como las que se usan en un compresor reciprocante. De esta manera, la máquina funciona con un relación de volumen integrado, que debe concordar con las condiciones de presión del sistema para que el funcionamiento sea eficiente.

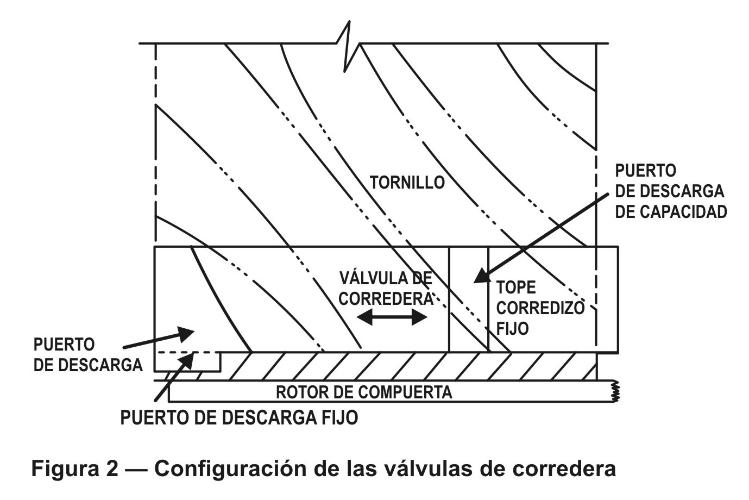

Válvula de corredera

La tecnología actual para el control de la capacidad comprende una válvula de corredera para cada lado del compresor que controla el tamaño del puerto de descarga y el tamaño del puerto de descarga de capacidad (ver la figura 2). Además, hay un puerto de descarga fijo (generalmente ajustada para un relación de volumen integrado de aproximadamente 5,0) para asegurar un área mínima del puerto de descarga cuando las válvulas de corredera se mueven completamente hasta el extremo de la descarga de la máquina para capacidad mínima.

El principio de funcionamiento de la válvula de corredera es similar al del doble tornillo en movimiento axial pero en resultados opuestos de eficiencia.

A medida que las válvulas de corredera se mueven en la dirección descargada, el extremo de baja presión abre un pasaje hacia la cámara de succión, bajando así la capacidad del compresor. El punto inicial de la compresión se mueve con el extremo de baja presión de las válvulas de corredera. Como la capacidad se reduce, el extremo de la descarga de la válvula de corredera se mueve hacia el extremo de la descarga del compresor, casi manteniendo la relación de volumen integrado. Sin embargo, en un doble tornillo, una vez que está por debajo de aproximadamente el 95% de la capacidad, ya no puede mantenerse la relación de volumen. Una caída bastante abrupta de la relación de volumen por debajo del 95% de la capacidad resulta en un rendimiento bastante deficiente en carga parcial de los compresores de doble tornillo en general. Esta única situación se produce en los compresores de doble tornillo.

Una ventaja del tornillo único sobre el tornillo doble es su flexibilidad en esquemas de descarga, debido al hecho de que el mono tornillo tiene dos válvulas de corredera, una por cada lado del compresor, para un total de dos. Por este motivo, algunos fabricantes han elegido descargar el compresor de manera asimétrica, una técnica por la cual una válvula de corredera se acciona hasta que el lado correspondiente del compresor está completamente descargado. La otra válvula de corredera permanece a carga completa. Como un lado se descarga por completo (0% capacidad, 0% BHP) mientras el otro está al 100%, la eficiencia de carga parcial al 50% es mucho mejor con respecto a la descarga simétrica (ambas válvulas de corredera al 50%) o al doble tornillo (con una sola válvula de corredera) al 50%.

Sin embargo, la descarga asimétrica también tiene sus desventajas. En primer lugar, para accionar dos válvulas de corredera de manera independiente se requiere el doble de componentes de accionamiento, lo cual aumenta los costos. En segundo lugar, con un lado del compresor funcionando a carga plena y el otro sin carga, hay una carga desequilibrada en el rotor del tornillo. Esto requiere un cojinete adicional para transportar la carga radial impuesta. Aunque esta carga puede ser manejada fácilmente por un cojinete de rodillos, hay un costo adicional y una pequeña reducción de la confiabilidad debido al componente adicional. Para ello, se escoge entonces, el método de carga simétrica y se descarga ambos lados del compresor (superior e inferior), devolviendo la virtud del equilibrio o balanceo de fuerzas.

El compresor de un solo tornillo entra en un rango de capacidad similar al del compresor de doble tornillo. Los requisitos de maquinado preciso con tolerancias estrechas son costosos, lo cual hace difícil competir con el compresor reciprocante en lo económico. Esta misma situación se produce en los compresores de doble tornillo. Sin embargo, como el desplazamiento barrido del mono tornillo es proporcional a D3 (donde D es el diámetro del tornillo), un pequeño aumento del diámetro produce un gran aumento de la capacidad. Por ejemplo, un compresor de 240 mm desplaza 580 ft3/min. Para duplicar este número a 1160 ft3/min se requiere un compresor de 300 mm o simplemente un aumento del 25% en el diámetro del tornillo.

En el rango de tamaño medio y grande, esto resulta en una máquina muy compacta. El extremo más alto de la escala de capacidad está limitado principalmente por la velocidad periférica del tornillo. 65 m/seg. (metros por segundo) se considera el máximo por consideraciones de eficiencia, confiabilidad y ruido. Para 3600 rpm, esto limita el mono tornillo a 3000 ft3/min con un diámetro de tornillo de 350 mm. Un compresor como ese, entonces, podría manejar capacidades de hasta 3600 ft3/min.

El compresor de un solo tornillo es una fuerza importante en el mercado por su potencial de funcionamiento confiable y eficiente. Además, al usar la tecnología de maquinado más reciente, sus costos deben ser extremadamente competitivos con otros tipos de compresores.

* German Robledo es Ingeniero Mecánico. Cuenta con 15 años de experiencia en la industria de la refrigeración industrial, fue gerente de after market y servicios para la zona norte de América Latina en la compañía York Refrigeration y actualmente es el director de ventas para América Latina de la empresa Vilter Manufacturing - Emerson Climate.

* German Robledo es Ingeniero Mecánico. Cuenta con 15 años de experiencia en la industria de la refrigeración industrial, fue gerente de after market y servicios para la zona norte de América Latina en la compañía York Refrigeration y actualmente es el director de ventas para América Latina de la empresa Vilter Manufacturing - Emerson Climate.