Conozcamos este proyecto en el que se desarrolló una aplicación tipo booster para un supermercado de bajo formato.

Conozcamos este proyecto en el que se desarrolló una aplicación tipo booster para un supermercado de bajo formato.

por Ing. Msc. Roberto Castro - Ing. Giovanni Barletta*

Antecedentes: Ante la expansión de las grandes urbes, la dificultad en movilizarse, la falta de terrenos para construir súper o hipermercados en los saturados centros de consumo, y así mismo el aumento del poder adquisitivo en poblaciones y ciudades menores, las tiendas de alto descuento, (llamadas Hard Discount Stores en otros países ) y también identificadas como tiendas de conveniencia han crecido a un ritmo exponencial.

En Colombia, por ejemplo las tres principales cadenas de este formato inauguran mas de 600 negocios por año. Estos formatos se caracterizan por su tamaño (de 400 a 800 M2) , y además por estar con mucha frecuencia ubicada en sectores o barrios residenciales, incluyendo todos los estratos sociales, reducida área de trastienda y restricciones en ubicar cuartos de máquina para sostener el frío alimentario, bien por el espacio disponible, por las exigencias en ruido de las unidades, entre otras.

Adicionalmente a las restricciones que requiere abrir nuevas tiendas y máxime a ese ritmo, surgen otros desafíos, como son mantener los costos indirectos lo más bajo posible y ello además de muchos otros factores, tiene que ver con el costo de la energía, por lo que la eficiencia energética de los sistemas es un factor relevante.

Así las cosas, los frigoristas, proveedores de la red de frio y contratistas se vieron abocados en plantear múltiples soluciones y todo ello pasa por configuraciones desde unidades condensadoras, pequeños sistemas en paralelo, y sistemas autocontenido entre otros.

Además mantener el reto de tener redundancia en el sistema para conservar la estabilidad de la cadena de frío, utilizar el menor espacio posible en la sala de máquinas, sobre todo en la ubicación de las unidades condensadoras, y simultáneamente ante la necesidad de poder tener la posibilidad de regular la capacidad frigorífica en la medida que la carga térmica, obligó a pensar en un sistema compacto de alta eficiencia y que pueda manejar las dos temperaturas típicas de una tienda de este tipo (media temperatura: 14 F, frutas verduras bebidas carnes frías entre otros y los de baja temperatura – 25 F, como productos congelados, carnes, helados pulpas, etc. ), y es donde en Ecuador a través de un fabricante local (Megafrio) enfrenta el desafío de innovar y apropiar un concepto que si bien no es novedoso desde su concepción teórica sí lo es desde su simplicidad y combinación de soluciones.

Conceptos teóricos

Los sistemas Booster han sido por años utilizados en múltiples aplicaciones, sobre todo cuando de tener temperaturas de evaporación muy bajas se trata, en donde la opción de hacerlo en una etapa generaría, no solo altas temperaturas de descarga, sino una alta ineficiencia derivada del natural efecto de reexpansión del gas en el espacio muerto de las cámaras de compresión en los compresores, que penaliza de manera dramática la eficiencia volumétrica.

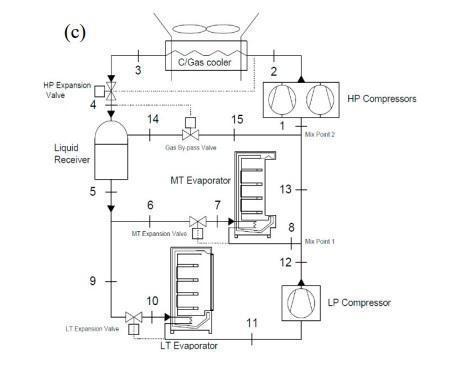

En tiempos recientes, con los desafíos de sistemas con bajo GWP, nuevamente retoman su importancia, sobre todo por su utilización en sistemas que usan C02 como refrigerante, tal como se muestra en la figura 1, que para llegar a bajas temperaturas de aplicación se configuran con dos compresores (o grupos de compresores) y con este mismo refrigerante están atendiendo la media temperatura ( 14 F ) y las necesidades en baja temperatura ( -25 F o menos inclusive).

Figura 1.

Ventajas

Visto lo anterior, Megafrio, con su equipo de Innovación y Desarrollo abordan el desafió de un sistema que atendiendo las nuevas exigencias del mercado, pueda ofrecer un sistema que simultáneamente pueda:

• Atender las necesidades de Media y Baja temperatura en un solo sistema.

• Utilizar poco espacio por ser compacto e integrado en una sola estructura.( figura 2 y 2a ).

• Disipar su calor remotamente y con ello ubicar la unidad al interior del frigorífico, resolviendo así las dificultades, sobrecostos e implicaciones de fabricar losas técnicas en cubiertas o en áreas adyacentes al frigorífico o punto de venta.

• Ubicarse cerca de áreas de bodega, oficinas, o incluso cerca del punto de venta, por el diseño y la tecnología de compresor Scroll que utiliza y además por su aislamiento acústico, confinado en un mueble cerrado.

• Brindar opción de back-up con redundancia en el número de compresores por el evento de una falla intempestiva.

• Utilizar tecnología de compresores Scroll Digital que permiten la modulación del 10 al 100% proveyendo con ello una combinación entre alta eficiencia energética, sistema de modulación con mejor control de la temperatura de evaporación, con disminución de las mermas de alimentos, en los muebles refrigerados por su alta precisión en las temperaturas del producto refrigerado.

• Mantener redundancia en los componentes electrónicos y con ello ante la posible y remota posibilidad de que falle un control, se cuente con el sistema de respaldo, también electrónico.

• Como quiera que gran parte de la eficiencia del sistema se deriva de la tecnología Booster, donde los compresores de baja temperatura condensan con la parte de evaporación de media temperatura, el sistema provee la opción (ante una falla en el sistema de baja) de poder trabajar como un “Split Suction” convencional, es decir, cada grupo de compresores trabajando de manera independiente a un condensador común.

Figura 2. Aspecto final del Megabooster y su tablero de control y automatización.

Figura 2a Equipo terminado (Vista Interior).

Innovación tecnológica

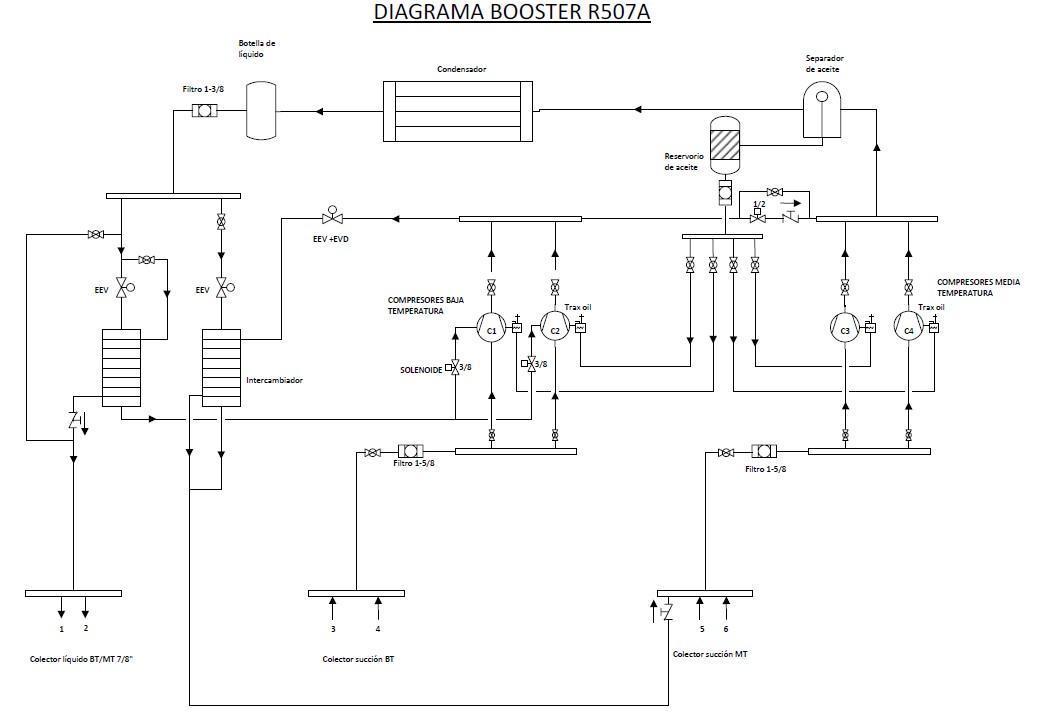

El desafío del proyecto que se implementó dentro del agresivo plan de crecimiento de Supermercados TIA en Ecuador, que no solo consistió en poder ofrecer las ventajas descritas anteriormente, si no, a la vez mantener las condiciones de seguridad de los compresores en cuanto a los temas de retorno de aceite, utilizando válvulas electrónicas de control de nivel, así mismo las válvulas de no retorno (válvulas check) en los puntos específicos, para permitir la opción de trabajar independiente y así mismo evitar los retornos y by-pass de flujo de un sistema al otro.

El diagrama de la figura 3 muestra de manera simplificada el esquema del desarrollo tecnológico, donde además de lo mencionado arriba se combina con la tecnología EVI, de sus siglas en ingles (Economized Vapor Inyection). Esta tecnología que actúa como un economizador permite que a través de intercambiadores de placa y una válvula de expansión electrónica se pueda subenfriar el líquido desde 110 F hasta 28F, obteniendo así un aumento de mas del 25 % en el efecto refrigerante de los compresores, y la ya mencionada mayor eficiencia del conjunto.

Poder tener líquido subenfriado no solo se traduce en alta eficiencia si no que obliga a un redimensionamiento de las líneas de líquido de los sistemas de baja temperatura que por su menor tamaño se traducen en una menor carga de refrigerante.

El vapor de refrigerante que se produce en estos intercambiadores son conectados a los compresores de media temperatura, gracias a un puerto intermedio que enfría el gas de descarga de su primera etapa.

Resumiendo todas la ventajas en los siguientes ítems:

• Eficiencia

• Compacto (Media y Baja temperatura en un solo equipo)

• Bajo nivel de ruido

• Mínima huella del equipo ya terminado (“foot print“)

• Subenfriamiento de líquido

• Modulación de 10 al 100%

• Control y redundancia electrónica en los controles

• Válvulas de expansión electrónicas

• Baja carga de refrigerante

• Bajo impacto total equivalente (TEWI) en su huella de carbono.

• Disminución en los ciclos de arranque y parada de los compresores

• Aumento en la vida útil del sistema

• Ahorros comprobados de +15 % vs los compresores semihermeticos que usan variador de frecuencia.

• Evita las restricciones de falta de confiabilidad de los variadores de frecuencia en zonas con inestabilidad en la calidad de la energía.

Figura 3. Diagrama esquemático del Megabooster.

Resultados de operación y conclusiones

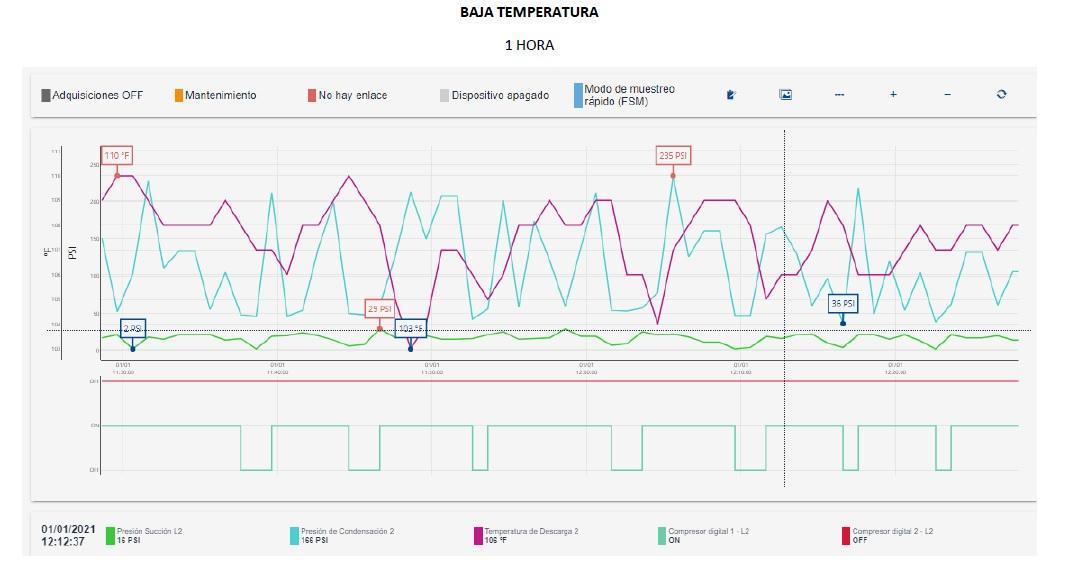

Construido el equipo, el reto del ajuste de las variables de campo no fue menor, las variaciones de temperatura ambiente, las variaciones de cantidad y temperatura del producto entre otros, exigió de la electrónica el ajuste de los controles y automatización del equipo.

Las gráficas de la figura 4 y 4a muestran el comportamiento de las presiones de succión y descarga, tanto en el grupo de baja temperatura, como en el de media. Aún resta mucho por hacer en ajustes, calibración y así sacar máximo beneficio al sistema, pero ya de hecho, tener condensaciones del orden de 110 psig (con 507ª) en los compresores de baja temperatura prevé unos ahorros importantes sumados a los derivados de la modulación y al economizador para subenfriamiento de las líneas de líquido.

Todavía resta mucho por innovar, nuevos refrigerantes están por venir y ya incluso en pruebas, peroarquitecturas de este tipo sumado a menor carga de gas refrigerante y altos niveles de eficiencia se prevén que sean las soluciones ante los desafíos de cambio climático y bajo impacto ambiental.

Figura 4. Comportamiento de las presiones en el grupo de succión de baja temperatura.

Figura 4a. Comportamiento de las presiones en el grupo de succión de media temperatura.

* Ing. Msc. Roberto Castro, representante de Megafrío Ecuador.

* Ing. Giovanni Barletta, Andean, Caribean & Central America Technical Manager en Emerson Climate Technologies.

Excelente aporte, Ing. Gámez, vamos a compartir su comentario con los autores para que también respondan al respecto.

Saludos,