Recomendaciones y análisis para implementar correctamente esta clase de alternativas para evitar fugas de refrigerantes.

por Ing. Jimy Danelli*

Una de las fallas más comunes en los sistemas de refrigeración y aire acondicionado y que generan costos elevados y retrabajos lo representan las microfugas, las cuales pueden ser producto de conexiones imperfectas, soldaduras con poros o incluso desgaste de materiales por efectos de la corrosión.

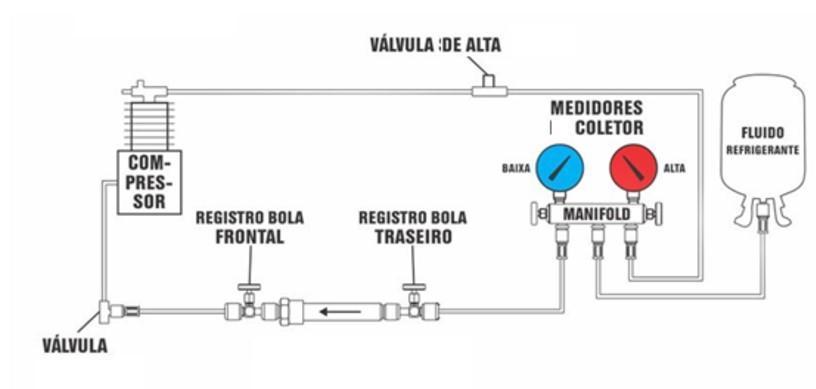

En muchos casos los técnicos y profesionales utilizan el procedimiento establecido en una instalación nueva o en las reparaciones en la sustitución de componentes como válvulas, compresores o conexiones defectuosas, sin embargo, al realizar inspecciones periódicas se detectan disminuciones de las presiones del sistema y no se observan marcas aparentes de fugas, como aceite o incluso utilizando detectores de fuga electrónicos o el más sencillo como la espuma jabonosa.

Para la detección de fugas o pérdidas del sistema, los profesionales del ramo aplican aceites con aditivos fluorescentes y con la ayuda de lámparas UV y lentes especiales se procura visualizar las posibles fugas del sistema.

Durante las reparaciones también se puede aplicar el vacío recomendado para cada sistema y presurizar según las recomendaciones con nitrógeno a una presión determinada y esperar por lo menos unas 24 a 48 horas para observar si hay alguna pérdida de presión en el sistema.

Como última opción y después de ejecutar los procedimientos establecidos, se evalúa la colocación de los llamados selladores para fugas. Durante años, los ingenieros fueron muy escépticos sobre el potencial de los selladores de fugas de refrigerante para realmente sellar una fuga. Siempre que se le solicitaba información a los fabricantes, lo que se obtenía eran testimonios de que el producto funcionaba, pero nunca datos que probaran su eficacia para sellar fugas o sobre el tamaño de las fugas que podían sellarse.

Encontrar y reparar, efectivamente, pequeñas fugas de fluidos refrigerantes en sistemas de refrigeración y aire acondicionado es un proceso costoso y largo para los refrigeradores.

Métodos

En los últimos años, varios métodos se han utilizado para sellar estas fugas. Entre los más comunes está el uso de polímeros diseñados para interactuar con el oxígeno o la humedad.

En este tipo de aplicación, las macromoléculas poliméricas son inyectadas en el sistema y, al entrar en contacto con el oxígeno atmosférico o vapor de agua en un lugar de fuga, activan el pegamento en ese punto y forman un sello sobre el área en contacto con el aire.

Sin embargo, la introducción de polímeros en circuitos frigoríficos puede causar serios problemas, incluyendo la quema del compresor. Esto ocurre porque sus macromoléculas son a menudo más grandes que los elementos químicos del refrigerante y, por lo tanto, acaban creando "obstáculos" que reducen su flujo.

Debido a que este tipo de selladores son de uso común, consideramos que es importante determinar su eficacia. Si bien existen muchas marcas para escoger, es importante entender que todos los selladores se derivan esencialmente de la misma fórmula.

La fórmula se deriva de la patente vencida con número 4,237,172, que se le otorgó a Joseph J. Packo en 1980. El señor Packo descubrió que las mezclas de aminosilano pueden usarse como selladores de fugas en tuberías. La reacción que sella las fugas es provocada por la exposición a la humedad atmosférica en el lugar de la fuga.

Si bien la formulación del sellador de fugas es sencilla y los químicos están disponibles, el costo de algunos productos de sellado de fugas puede ser increíblemente elevado para los técnicos. Por ello, decidimos llevar a cabo una investigación completa de la química de los selladores de fugas para determinar su eficacia y si existe algún efecto que actúe en detrimento de la confiabilidad del sistema. Nuestra hipótesis es que si los selladores realmente funcionan, deberíamos establecer los límites de su utilidad y ofrecer una alternativa menos costosa para los onerosos productos que actualmente existen en el mercado.

Análisis de los selladores de fugas

Es importante señalar que todos los fabricantes están de acuerdo en que el uso de un sellador de fugas es el último recurso cuando todos los otros intentos de encontrar una fuga han sido ineficaces y en que estos selladores deben usarse preferentemente en equipos viejos, en los que no vale la pena invertir mucho en reparaciones. Nunca añada un sellador de fugas a un sistema nuevo como parte de un programa de mantenimiento preventivo.

Todos los selladores de fugas reaccionan al agua, por lo que todos los fabricantes están de acuerdo en que no deben usarse en sistemas que contengan demasiada agua. La guía de Tecumseh para el uso del R-410A establece que 80 partes por millón (ppm) es el umbral de humedad máximo permisible en un sistema.

El estándar de pureza AHRI 700 para el nivel máximo de agua en refrigerante nuevo R-22, R-404, R-407 o R-410A es de 10 ppm. No obstante, el aceite POE puede contener hasta 2 mil 500 ppm de agua, de modo que si no se utiliza un agente de secado, se puede tener “demasiada agua” en el sistema con bastante facilidad. Entonces definimos 100 ppm como el contenido máximo de humedad en el sistema y llevamos a cabo todas nuestras pruebas de durabilidad con dicha cantidad de agua en el sistema.

La prueba de durabilidad con este rango de humedad representa mucha más agua de la que se encontraría en un sistema después de usar un agente de secado. Por tanto, además de la capacidad de sellado, tuvimos que determinar si el uso de un sellador podría causar taponamientos en un dispositivo de expansión o arruinar un compresor cuando había 100 ppm de agua en el sistema. El uso de un agente de secado es crítico para asegurar que no existe presencia de agua en el refrigerante o el aceite, la cual podría reaccionar de manera negativa con el sellador.

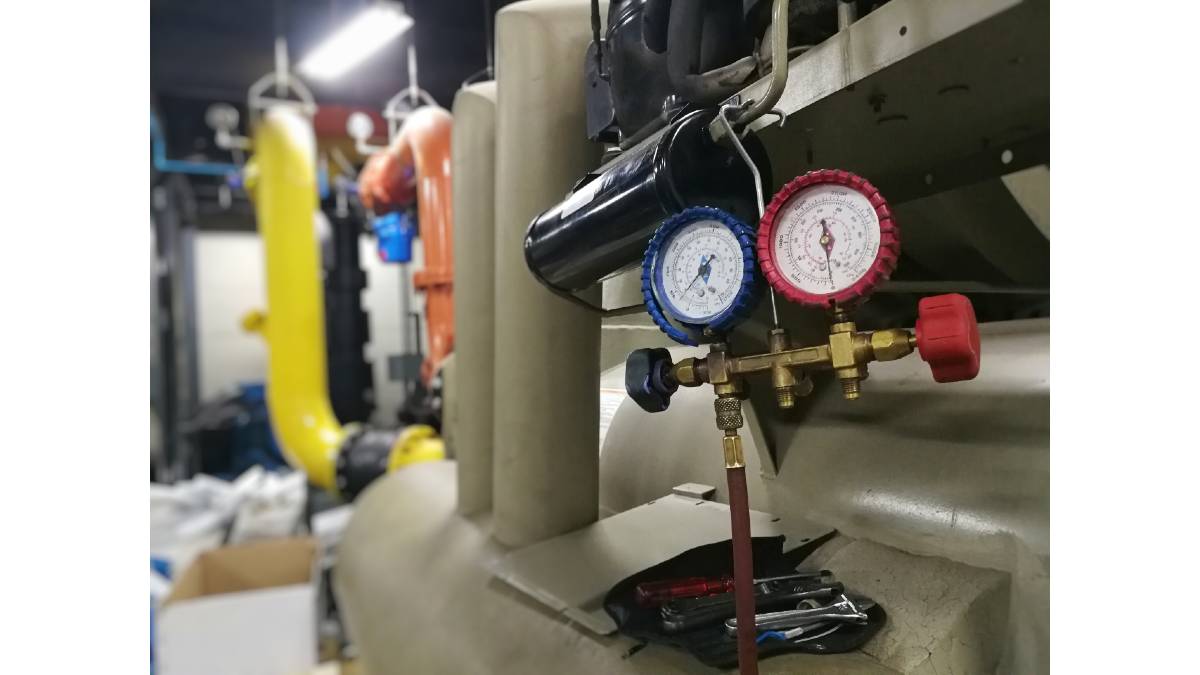

Pruebas de sellado

Para las pruebas iniciales de los selladores de fugas, junto con una mezcla de aceite y refrigerante en un depósito conectado a una fuente de fuga calibrada, con una tasa de fuga de 5.8 libras por año cuando estaba cargado con refrigerante R-410A seco. La fuga de vapor se creó uniendo al depósito un tubo capilar de 15 micrones de diámetro interno abierto a la atmósfera. La temperatura y la humedad relativa se mantuvieron en 70 ºF y 60 %, respectivamente.

La fuga se selló completamente en menos de 5 horas en presencia del sellador de fugas . La pérdida de peso del depósito debido a la pérdida de carga se utilizó para determinar con exactitud la tasa de fuga en función del tiempo que pasó el depósito con y sin sellador. No se añadió humedad al refrigerante.

Dados los resultados positivos de estos experimentos preliminares, el siguiente paso natural fue evaluar la capacidad de sellado en sistemas de compresión de vapor en operación. Un sistema de aire acondicionado cargado con R-410A se arregló con tres fugas idénticas de 5 micrones de diámetro interno, una en la línea de vapor de alta presión, otra en la línea de vapor de baja presión y la tercera en la línea de líquido de alta presión.

Estas fugas corresponden a una tasa total de fuga combinada de aproximadamente 0.3 libras por año. Se le añadió al sistema y la unidad se mantuvo en operación continua mientras duró la prueba. Se utilizó un detector de refrigerante para determinar si las fugas se habían sellado. Las tres fugas se sellaron completamente en un lapso de 10 días de operación. Estas pruebas se realizaron con un producto existente en el mercado.

Además de las pruebas en operación continua descritas se llevó a cabo una segunda ronda de pruebas con el compresor operando de manera intermitente.

Para estas pruebas, otro sistema de aire acondicionado cargado con R-410A se arregló con tres fugas idénticas de 5 micrones de diámetro interno, una en la línea de vapor de alta presión, otra en la línea de vapor de baja presión y la tercera en la línea de líquido de alta presión. Esta vez la unidad operó en ciclos de 45 minutos encendida y 15 minutos apagada mientras duró la prueba. Las fugas en las líneas de vapor de alta y baja presión sellaron completamente luego de dos días y la fuga en la línea de líquido se fue reduciendo hasta ser apenas detectable luego de seis días.

Con base en estos resultados preliminares, todo parece indicar que las fugas más difíciles de sellar son las de la línea de líquido. Uno de los tubos capilares conectados a la línea de vapor se observó con ayuda de un microscopio aumento de 100x.

Durante la observación fue evidente que una cobertura de sellador se había formado en el exterior del tubo, cerca de la salida expuesta al ambiente. Se raspó el sellador en la parte exterior del tubo y nuevamente se observó el tubo con ayuda de un microscopio. Dos tapones de sellador son visibles en el interior del tubo de cristal transparente bloqueando el pasaje de la fuga

Revisión e inspección a largo plazo

Dado que todos los selladores de fugas reaccionan al agua, la preocupación que limita su durabilidad es la reacción del sellador al agua existente en el sistema, la cual podría producir partículas que taponen el dispositivo de expansión o introducir partículas de desgaste en el lubricante. Dado que es un agente de secado eficaz, los niveles de humedad en el sistema nunca deberían alcanzar las 100 ppm cuando se utiliza adecuadamente, por lo que un nivel de humedad de 100 ppm representa la peor condición de operación.

Si bien se ha mostrado que el sellador de fugas logra sellar en un rango de cientos de horas, nuestra prueba de durabilidad ya ha sobrepasado miles de horas de operación continua sin fallas. Pese a que la prueba de durabilidad continúa, la prueba hasta ahora ya ha sobrepasado el tiempo que se necesita para que el sellador de fugas reaccione a la humedad del sistema y tapone el dispositivo de expansión o cree partículas de desgaste en el lubricante. Hasta el momento de la publicación de este reporte, los dos sistemas (el que opera con R-22 y el que opera con R-410A), han estado durante miles de horas continuas sin degradación observable en el lubricante.

Si bien aún se realizan pruebas, estos resultados preliminares son suficientes para demostrar que el sellador de fugas tapa completamente las fugas en líneas de vapor de hasta 5.8 libras por año; no obstante, las fugas en la línea de líquido mayores de 0.1 libras por año podrían no sellar completamente.

El proceso de aplicación del sellador puede tomar aproximadamente 10 minutos, pero puede tomar hasta una semana para que la fuga selle por completo. Tasas de circulación de aceite más elevadas y mayores temperaturas del sistema (y posiblemente mayor humedad) podrían acelerar la tasa de sellado, pero esto aún no se confirma.

Encontrar y reparar, efectivamente, pequeñas fugas de fluidos refrigerantes en sistemas de refrigeración y aire acondicionado es un proceso costoso y largo para los refrigeradores.

En fin, los polímeros son capaces de tapar los tubos capilares, mostrando que ese tipo de solución puede dar más dolores de cabeza de lo que mucha gente se imagina.

Establecer procedimientos

Por esta razón, una norma de la Asociación Americana de Ingenieros de Calefacción, Refrigeración y Aire Acondicionado (ASHRAE 97) establece los procedimientos de prueba para confirmar si un aditivo químico es compatible con el fluido frigorífico en las diferentes franjas de temperatura posibles en el ciclo de refrigeración.

Según el profesor Oswaldo de Siqueira Bueno, los ensayos realizados en conformidad con la ASHRAE 97 comprueban si un determinado material podrá ser usado en un sistema de refrigeración y aire acondicionado sin alterar sus propiedades a lo largo del tiempo. "Es una garantía de que no habrá ninguna reacción química que perjudique la operación de la unidad frigorífica", resume.

Además de la ASHRAE 97, estas tecnologías deben cumplir los requisitos de RoHS, directiva europea que prohíbe el uso de sustancias químicas peligrosas en la formulación de productos.

Cuando el producto se expone a un ambiente donde hay una caída significativa de presión y temperatura, un sello en forma de corteza comienza a formarse sobre el punto de fuga. A continuación, el sellador continúa extendiéndose por el área externa del lugar de fuga hasta que finalice el sellado.

Además de reducir los gastos con la reposición de gases que afectan el clima del planeta, esa innovación añade vida útil a los sistemas antiguos que presentan microvazamientos.

Para calcular este límite, los refrigeradores deben presurizar el circuito frigorífico con nitrógeno y esperar 15 minutos antes de aplicarlo. Si el sistema pierde 15 psi de presión en ese tiempo, es decir, 1 psi por minuto, en promedio, el aditivo no funcionará.

Además de la ASHRAE 97, estos aditivos sellantes cumplen los requisitos de la RoHS (siglas en inglés para la restricción de ciertas sustancias peligrosas), una directiva europea que prohíbe el uso de sustancias como el cadmio, el mercurio y el cromo hexavalente, entre otros elementos químicos peligrosos, de materiales.

Estos productos también deben tener el PB-Lead Free, certificado que atestigua la ausencia de plomo en su formulación, así como aprobaciones de fabricantes de fluidos frigoríficos e industrias de equipos, como Whirlpool, Copeland, Carrier, Fujitsu, Embraco, Tecumseh, Emerson y Bitzer entre otras marcas de reputación global.

Gráfico.

Con todo lo anterior, sin embargo debemos estar atentos luego de la aplicación de estos productos para verificar la operatividad del sistema y que no se presenten perturbaciones en los componentes internos como válvulas de expansión, controles, reguladores y compresores, y lo más importante que garantizara que todo esté funcionando según las normas y procedimientos con un buen vacío que remueva el máximo de aire y humedad del sistema, lo cual permitirá que estos productos no reacciones dentro del sistema afectando el flujo de refrigerante y el correcto funcionamiento del equipo. Y para finalizar leer las indicaciones del fabricante del producto ya que depende mucho la cantidad necesaria de estos aditivos según la capacidad del sistema en toneladas de refrigeración.

* Jimy Danelli es asesor de mantenimiento en aire acondicionado y refrigeración. Pueden escribirle al correo electrónico: [email protected]

* Jimy Danelli es asesor de mantenimiento en aire acondicionado y refrigeración. Pueden escribirle al correo electrónico: [email protected]

Gracias por tomarse la molestia en realizar el estudio y sobre todo por publicarlo.

Les comunicaré cómo me fue sellando la fuga del automóvil

Saludos