Primera parte de este especial sobre los errores más comunes en diseño, instalación, operación y mantenimiento en sistemas de refrigeración en supermercados y grandes superficies.

Primera parte de este especial sobre los errores más comunes en diseño, instalación, operación y mantenimiento en sistemas de refrigeración en supermercados y grandes superficies.

por Giovanni Barletta*

Los sistemas de refrigeración mecánica son un factor determinante en la conservación de la cadena de frío en almacenamiento, distribución y mercadeo, de productos al detal, razón por la cual su adecuado uso es indispensable en cada instalación de este tipo de establecimientos.

El proceso de “frío alimentario” comprende todos aquellos sistemas y subsistemas involucrados en la conservación de la cadena de frío bien sea en supermercados, grandes superficies e incluso tienda de conveniencia de productos refrigerados o congelados para venta al detal; desde el sistema de refrigeración, hasta la exhibición en el área de ventas pasando por las cámaras de conservación y las áreas de proceso. Regularmente las neveras exhibidoras y cuartos fríos están conectados a una central de frío (Rack). Esta central de frío compuesta por un grupo de compresores que descargan en paralelo a un condensador común a través de un “manifold” de alta presión y disipan todo el calor a un condensador ubicado a intemperie que regularmente es del tipo condensado por aire.

Este refrigerante ya en fase liquida y después de almacenarse en un tanque bien sea horizontal o vertical es distribuido en una red de tuberías de cobre por todo el negocio hasta cada evaporador o exhibidor final.

Normalmente solo existen dos temperaturas en la central de frío Media temperatura (MT) y baja temperatura, donde la primera está evaporando típicamente entre 12 y 16 F y Baja Temperatura (LT) entre -23 y -25 F.

La problemática de estas instalaciones estriba en que son altamente exigentes tanto en su confiabilidad y disponibilidad como en la estabilidad de la condiciones de temperatura y la humedad de los muebles refrigerados, por cuanto compromete la calidad del producto bien sea exhibido o almacenado y que en muchos casos es muy sensible a los cambios de estas variables y de no ser conservados adecuadamente termina afectando no solo la gestión comercial del negocio y el prestigio del mismo, si no poniendo en riesgo la vida y salud de personas amen de los altos costos de mantenimiento asociados a cada intervención.

Los muchos años de trabajo dentro del sector comercial bien sea como responsable del mantenimiento, o su operación o haber intervenido en sus diseños me permite conceptualizar sobre ellos y clasificar esta problemática bajo varios apartes que a veces están interrelacionados entre sí:

1. Consideraciones desde el diseño.

2. Limitaciones y retos en los procesos de Instalación.

3. Inconvenientes generados desde la operación.

a. De la central de frío.

b. De la exhibidora (Usuario).

4. Retos del mantenimiento.

Diseño

El diseño es el génesis de todo, desde acá comienzan las especulaciones sobre cuál es la arquitectura más apropiada y en esto cada continente (Europa y Norte América) tiene sus preferencias, así como cada fabricante la suya. De todo este análisis se debate las ventajas entre arquitecturas más sencillas a costa de operación con eficiencia convencional o redes y controles más complejos en busca de ganar algunos puntos en eficiencia y seguridad. No existe un criterio universal sobre cuál resulta ideal; el usuario y cliente deben entender los pro y los contra de cada una y hacia donde enfocar su inversión. Algunos criterios pasan por temas estéticos en el punto de venta, la facilidad o complejidad para hacer el mantenimiento, bien sea desde una central o desde los puntos de finales, así mismo en la voluntad o no de hacer monitoreo y registros centralizados.

- Arquitectura del sistema: Por un lado están los sistemas centralizados multi circuitos donde todos los elementos mecánicos y electrónicos y el control se encuentran directamente en el rack, entre ellos válvulas solenoides de línea de líquido y descongelamiento (Si aplica), válvulas reguladoras de presión de evaporación, control y registro de temperatura todo instalado, monitoreado y operado desde la central de frío; por otra parte, tenemos los sistemas distribuidos o tipo loop donde todos los elementos anteriormente mencionados están esparcidos por la tienda y los controles se manejan localmente en la exhibidora o cuarto frío según sea el caso.

- Descongelamiento: Otro factor importante de diseño a considerar es el hecho de descongelar por resistencia eléctrica o usar el calor del refrigerante como fuente de energía para la descongelación (Hot Gas o Cool gas) plantea un dilema entre qué es más favorable, la simplicidad del diseño de las redes de tuberías en la tienda que se descongela con las resistencias a expensas de la potencia eléctrica adicional necesaria ocasionando un consumo de energía mayor o la ganancia en eficiencia del descongelamiento que se obtiene al descongelar con refrigerante caliente ya sea tomado en la línea de descarga (hot gas) o ya enfriado en el condensador a la altura del recibidor de líquido (Cool gas) y aprovechar el calor latente del cambio de fase haciendo que los ciclos de descongelamiento sean más cortos y apuntándole a la eficiencia del sistema, pero con un costo más elevado en la instalación. Mas complejidad en los sistemas de válvulas, controles y ajuste fino final.

- Dimensionamiento de tuberías: Adicionalmente se debe prestar especial cuidado en el correcto dimensionamiento las redes de tubería de alimentación de líquido para evitar flasheo del refrigerante a la entrada de la válvula de expansión y sobre todo las de gases de aspiración donde las velocidades son críticas para un apropiado retorno de aceite.

La falta de diseño o un mal desarrollo de este, se verá reflejado bien en excesivas velocidades con penalidad en la caída de presión o en el extremo opuesto donde los diámetros de gran tamaño impidan los retornos de aceite.

Existen dos variables que determina el buen dimensionamiento de una tubería y que llegan a ser opuestas entre sí: la velocidad que sea lo suficientemente alta para que garantice un adecuado retorno de aceite pero que tampoco sea tan alta que penalice en exceso la caída de presión.

Regularmente se mide asociada a una caída de presión equivalente a un cambio de temperatura en la línea. Las buenas prácticas recomiendan las siguientes condiciones:

- Línea de Liquido, Velocidad 300 fpm, Caída de presión 1 ºF

- Líneas de succión horizontales, Velocidad 700 fpm, Caída de presión 2 ºF

- Líneas de succión verticales ascendentes, Velocidad 1500 fpm, Caída de presión 2 ºF

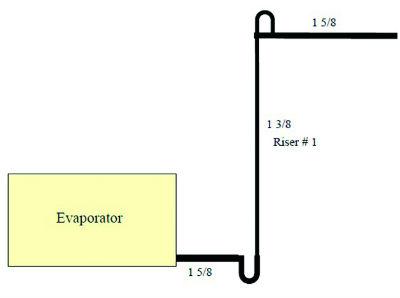

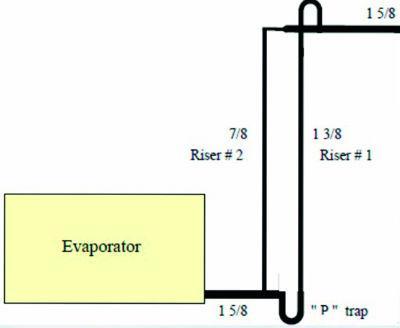

- Después viene el tema de los elevadores o “raisier” que garantizan subir a cargas parciales. En la figura 1 encontramos un ejemplo de los elevadores en una instalación.

Figura 1. Riser sencillo y doble

- Cargas frigoríficas, selección de equipos: La mala práctica de no llegar al detalle de las reales cargas frigoríficas; el mercado usualmente menciona Btu/Hr por metro lineal de exhibidor, no entendiendo que cada fabricante tiene su curva especifica así como los desarrollos de los fabricantes de nuevos productos llevan a que cada vez diseñen con DT menores en los evaporadores y así lograr temperaturas de evaporación (TSS) más altas con una mayor eficiencia energética. Esto es tan importante no solo en que el equipo sea capaz de lograr las temperaturas finales sino en tener ahorros del orden del 2 al 3% por cada libra que sea mayor la presión de succión y esto es en TODO el grupo de compresores que trabajen para esa condición.

Solo por citar una comparación: Dos tipos de muebles que están conectados al mismo grupo de succión que evapora a 15F en MT

- Mientras que una nevera de lácteos demanda 1851 BTUHR/FT lineal

- Una de Carnes atendidas puede estar en el orden de 300 BTUHR/FT LienalLineal

Y esto cambia de fabricante a fabricante con cada desarrollo especificoespecífico de área de superficie de evaporadores, combinado con movimiento de aire, etc.

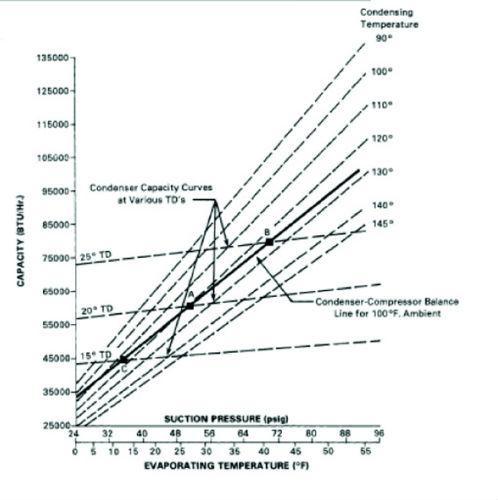

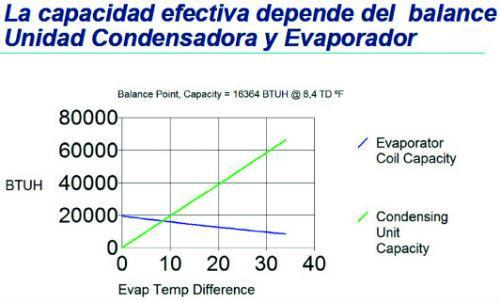

- Selección de equipos: estos no están diseñados para una capacidad nominal dado que su rendimiento final va a depender de la adecuada combinación entre cada uno de ellos, Obsérvese en la figuragráfica 2, que el real punto operativo del “sistema” es la intersección de variables como TD, (diferencia de temperatura entre el aire y el refrigerante) Temperatura de evaporación, y temperatura de condensación.

Figura 2. Punto operativo del sistema

Instalación

Como quiera que en muchos casos no se cuenta con diseños elaborados por terceros especializados los errores acá pueden ser de diferente índole:

1. Malas prácticas de Instalación: Soldaduras apropiadas y una corriente permanente de nitrógeno al interior de las redes en tanto se sueldan evita la formación de escorias y escamas de cobre como se ilustra en la figura 3 donde se aprecia la diferencia entre una instalación con uso de correrte de nitrógeno y la que no lo usó.

Este hecho que no es tenido mucho en cuenta por el costo del nitrógeno, pero desde los nuevos refrigerantes y nuevas mezclas que obligan a uso de aceite sintéticos POE este es altamente disolvente y remueve las partículas que allí se depositen, quedan en suspensión con el aceite y pasan a depositarse y obstruir orificios de válvulas de expansión, de capilares o incluso los mismos conductos de lubricación del compresor con los riesgos de daño que esto implica.

Figura 3. Diferencia de acabado interno de tuberías de cobre. diferencia entre tubos soldados con y sin corriente de nitrógeno.

Otras usuales malas prácticas de la instalación pasan por temas muy comunes: Como la mala soporterí o y fijación inapropiada para evitar ocasionar las fracturas por vibración, la omisión de pendientes en los tramos de tuberías horizontales en dirección al compresor, mala instalación de los aislamientos térmicos ocasionando infiltraciones de humedad y condensación de las tuberías.

Un factor determinante en el éxito de una instalación y que generalmente no es tomado con importancia son las pruebas de arranque y puesta a punto del sistema entre las más importante se encuentran:

- Evacuación y deshidratación. Estas deben hacerse hasta lograr y sostener tanto la presiones positivas a 1.5 veces las presiones de trabajo por 24 horas y el vacío a 250 micras.

- Arranque escalonado de sistema. Establecer una disminución paso a paso de las temperaturas de los cuartos y neveras para hacer más homogénea la entrada en operación del sistema.

- Puesta a punto del sistema ajuste de sobrecalentamiento de las válvulas de expansión. Esta es una de las pruebas que se omiten en el arranque de un sistema y que puede evitar problemas posteriores como el retorno de líquido a los compresores e inestabilidad en las temperaturas de los productos en las neveras de exhibición o las cámaras frigoríficas.

Desde la operación

No basta con un buen diseño y una correcta instalación de un sistema de refrigeración para frío alimentario; la operación que dé el usuario final al sistema es tan o más relevante y son contra los que las buenas prácticas de instalación pueden combatir, y que impactan de manera negativa la confiabilidad, estabilidad y eficiencia del sistema. Algunas de esas malas prácticas de operación son las que a continuación mencionamos:

1. Malas o inapropiadas cargas en los niveles de las neveras o las cámaras, impidiendo una adecuada circulación y/o retronó de aire lo que al final se traduce en congelamiento, riesgo en daño los compresores, bajas temperaturas de evaporación y penalidad en la eficiencia y perdida de la cadena de frío por calentamiento del producto.

En las figuras 4 y 5 se observan casos muy comunes en supermercados y grandes superficies donde se excede la capacidad de las neveras y cámaras frigoríficas.

Figura 4. Sobre capacidad en una nevera exhibidora.

Figura 5. Sobre capacidad en un cuarto frío.

En la figura 6 se observa problemas ocasionados por la mala circulación de aire en una nevera de exhibición.

Figura 6. Generación de hielo en un evaporador.

2. Hermeticidad y buen uso de las puertas de cámaras

El exceso de apertura de las puertas así como su falta de cierre son las culpables de formación de hielo, infiltraciones a los evaporadores con los riesgos similares a los de los muebles refrigerados cuando hacen hielo, retorno de líquido y riesgo en los compresores. En la figura 7 se observa las consecuencias de un mal uso de las puertas de una cámara frigorífica, ocasionando formación de hielo.

Figura 7. Formación de hielo en la entrada de cuna cámara frigorífica.

3. Cierre de las cortinas de las neveras exhibidoras

El no cerrar las cortinas de las neveras exhibidoras va en detrimento de la eficiencia del sistema ya que en las noches al no contarse en muchos casos con la operación del sistema de acondicionamiento de aire o en definitiva por la alta humedad de la zona, intensifica la operación de la central de frío aumentado las horas de operación de los compresores.

* Giovanni Barletta es el Gerente Técnico del Área Andina, Caribe y Centro América de Emerson, y actual presidente de la Asociación Colombiana de Acondicionamiento del Aire y de la Refrigeración (ACAIRE). Puede ser contactado al correo electrónico: [email protected] - [email protected]

Deje su comentario